江苏领动膜科技有限公司

产品库

电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案 值得信赖 江苏领动膜科技供应

- 价格面议

- 订货量1-100件

- 产品型号

- 原产地江苏省

- 品牌

- 产品数量1000

- 行业化工>分离设备>过滤机

- 产品系列电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案,旋转陶瓷膜

江苏领动膜科技有限公司

联系人:黄磊

手机:159-51927548

电话:13601409166

邮箱:philo.huang@s-mem.com

地址:江苏南京市江宁区句容市阳山路群力企业社区102栋-301楼

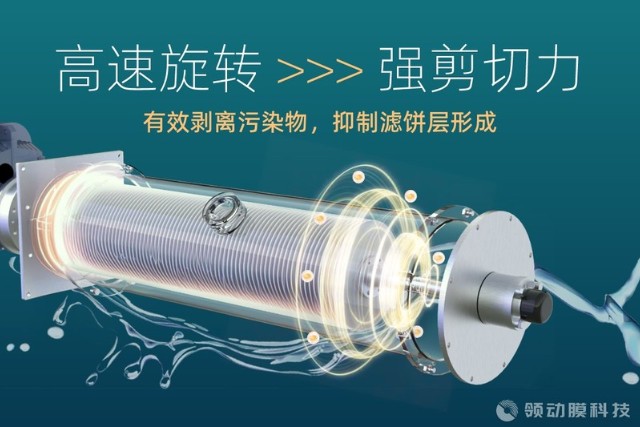

旋转陶瓷膜动态错流技术作为一种新型高效分离技术,与传统过滤分离技术(如砂滤、板框过滤、静态膜过滤等)在工作原理、分离性能、应用场景等方面存在明显差异。以下从多个维度对比分析两者的特点:

工作原理对比

1. 旋转陶瓷膜动态错流技术关键机制:利用陶瓷膜(无机材料,如 Al₂O₃、TiO₂等)作为过滤介质,通过电机驱动膜组件旋转(或料液高速切向流动),形成动态错流场。料液以切线方向流过膜表面,产生强剪切力,抑制颗粒在膜面的沉积,减少浓差极化和膜污染。错流优势:动态流动使固体颗粒随流体排出,而非堆积在膜表面,维持高通量过滤状态。

2. 传统过滤分离技术典型方式:死端过滤(如砂滤、袋式过滤):料液垂直流向膜 / 滤材表面,固体颗粒直接沉积,易堵塞滤孔,需频繁更换滤材。静态错流膜过滤(如传统管式膜、平板膜):料液以一定流速横向流过膜表面,但无主动旋转动力,剪切力较弱,长期运行仍易污染。离心分离 / 板框压滤:依赖离心力或压力差推动分离,固体颗粒堆积后需停机清洗,属于间歇操作。原理局限:以 “拦截” 为主,缺乏动态抗污染机制,分离效率随污染加剧而下降。

酱油、醋行业罐底浓液回收,提升资源利用率。电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案

从原理上剖析,旋转陶瓷膜动态错流过滤技术融合了陶瓷膜的优良特性与动态错流的独特运行方式。陶瓷膜作为关键过滤元件,具有机械强度高、化学稳定性好、耐高温、耐酸碱等诸多优点。与有机膜相比,其使用寿命更长,能适应更为严苛的工作环境。在旋转陶瓷膜系统中,膜片呈碟式结构,通常安装在可高速旋转的轴上。当系统运行时,膜片随轴一同高速旋转,料液以一定流速沿切线方向进入膜组件。此时,在膜表面会产生高的流体速度,进而形成强剪切作用。这一剪切力能够有效防止颗粒、大分子等污染物在膜表面的沉积,缓解浓差极化现象。同时,旋转产生的离心力也有助于将物料中的不同组分进行初步分离,进一步提升过滤效果。北京比较好的旋转陶瓷膜实验型设备错流速率 4-6m/s,微滤压力 2-3bar,优化能耗与效率。

与传统的管式陶瓷膜静态过滤相比,旋转陶瓷膜动态错流过滤展现出多方面的优势。在过滤效率上,传统管式陶瓷膜靠泵提升待处理液流速形成错流过滤,有效过滤时间短,清洗频繁。而旋转陶瓷膜通过膜片高速旋转实现抗污染,在膜表面产生的高速剪切力形成湍流,持续高效地清洗膜表面,使得过滤通量得以大幅提升,连续稳定过滤时间明显延长。在能耗方面,管式陶瓷膜需大流量循环泵冲刷膜表面,功率消耗大,而旋转陶瓷膜马达功率低,系统节能效果明显,相较于管式陶瓷膜可节能 60% - 80%。对于处理高粘度、高固含量的物料,传统过滤技术往往力不从心,旋转陶瓷膜凭借其独特的动态错流方式和开放式流道设计,可耐受高浓度、高粘度物料,不会轻易出现膜堵塞问题。

从设备构成来看,旋转陶瓷膜过滤装置通常包括料液罐、旋转膜组、驱动结构等部分。旋转膜组由壳体、空心转动轴和具有夹层的过滤膜片组成。转动轴分为壳体内的收液部和壳体外的出液部,二者内部空间连通。过滤膜片安装在收液部上,其夹层与收液部相连。出液部连接转动驱动结构,并设有清液出口,壳体上设有进液口和浓液出口,进液口通过供料泵与料液罐连通,浓液出口通过浓液回流阀连通料液罐。部分装置还配备反冲罐,用于对膜片进行反冲洗,以恢复膜的性能,延长使用寿命。石油化工中分离油品与烃类,提高催化效率。

旋转陶瓷膜动态错流技术在粉体洗涤浓缩中的应用,是基于其独特的 “动态剪切 + 陶瓷膜分离” 特性,针对粉体物料洗涤效率低、能耗高、废水处理难等问题开发的新型技术。

技术原理与粉体洗涤浓缩的适配性

1. 动态错流与旋转剪切的协同作用

旋转陶瓷膜组件在膜表面形成强剪切流,有效抑制粉体颗粒(如微米级或纳米级粉体)在膜面的沉积和堵塞,解决传统静态膜 “浓差极化” 导致的通量衰减问题。

错流过程中,料液中的杂质(如可溶性盐、有机物、细颗粒杂质)随透过液排出,而粉体颗粒被膜截留并在旋转剪切力作用下保持悬浮状态,实现 “洗涤 - 浓缩” 同步进行。

2. 陶瓷膜的材料特性优势

大强度与耐磨损:陶瓷膜(如 Al₂O₃、TiO₂材质)硬度高(莫氏硬度 6~9),抗粉体颗粒冲刷能力强,使用寿命远高于有机膜,适合高固含量粉体体系(固含量可达 10%~30%)。

耐化学腐蚀与耐高温:可耐受强酸(如 pH 1)、强碱(如 pH 14)及有机溶剂,适应粉体洗涤中可能的化学试剂环境(如酸洗、碱洗),且可在 80~150℃下操作,满足高温洗涤需求。

精确孔径筛分:孔径范围 0.1~500 nm,可根据粉体粒径(如纳米级催化剂、微米级矿物粉体)精确选择膜孔径,确保粉体截留率≥99.9%,同时高效去除可溶性杂质。 突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势。北京比较好的旋转陶瓷膜实验型设备

离心力分段处理料液,外圈高剪切应对高浓度。电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案

温敏性菌体类提纯浓缩,旋转陶瓷膜动态错流设备的适配性改造

低剪切与温控协同

旋转速率控制:

传统工业应用转速通常 500~2000rpm,针对菌体物料降至 100~300rpm,将膜表面剪切力控制在 200~300Pa(通过流体力学模拟验证,如 ANSYS 计算显示 300rpm 时剪切速率<500s⁻¹)。

采用变频伺服电机,配合扭矩传感器实时监测,避免启动 / 停机时转速波动产生瞬时高剪切。

错流流速调控:

膜外侧料液错流速度降至 0.5~1.0m/s(传统工艺 1~2m/s),通过文丘里管设计降低流体湍流强度,同时采用椭圆截面流道减少涡流区(涡流剪切力可使局部剪切力骤升 40%)。

温度控制模块:

膜组件内置夹套式温控系统,通入 25~30℃循环冷却水(温度波动≤±1℃),抵消旋转摩擦热(设备运行时膜面温升通常 1~3℃);料液预处理阶段通过板式换热器预冷至 28℃。

陶瓷膜材质与结构选型

膜孔径匹配:

菌体粒径通常 1~10μm(如大肠杆菌 1~3μm,酵母 3~8μm),选用 50~100nm 孔径陶瓷膜(如 α-Al₂O₃膜,截留分子量 100~500kDa),既保证菌体截留率>99%,又降低膜面堵塞风险。

膜表面改性:

采用亲水性涂层(如 TiO₂纳米层)降低膜面张力(接触角从 60° 降至 30° 以下),减少菌体吸附;粗糙度控制 Ra<0.2μm,降低流体阻力与剪切力损耗。 电解液成膜添加剂VC中动态错流旋转陶瓷膜设备解决方案

通过全流程精密管控与关键环节自主创新,领动膜科技为客户提供高精度、高可靠性的分离过滤系统解决方案。公司团队汇聚具备严谨科研思维与突破精神的研发精英、深耕行业多年的工程人才,以及兼具效率意识与战略视野的运营骨干。多维度专业力量协同赋能,驱动技术创新与产品迭代,持续提升客户价值。

经过度年深耕,领动已在精细化工、食品饮料、生命科学、环保等行业实现产品的广泛应用,与各大合作伙伴建立深厚的技术合作,在超浓粘物料分离浓缩领域积累诸多项目经验。我们期待您的垂询与合作!